1. DEFINIRATI VRIJEDNOST – Prvo što je

potrebno uraditi je definirati vrijednost proizvoda , i interno i eksterno. To

znači da vrijednost proizvoda mora biti definirana iz aspekta poduzeća i kupca.

Posebno je bitno odrediti vrijednosti za kupca. Ako proizvod posjeduje kvalitete

koje kupcu ne predstavljaju dodatnu vrijednost, kupac neće biti zainteresiran

za proizvod. Potrebno je analizirati potrebe kupca i osobine proizvoda koje će

u najvećem postotku odgovoriti na potrebe kupca. Zatim je potrebno odrediti

koji procesi dodaju vrijednost proizvodu, a koji ne. Procese koji ne dodaju

vrijednost potrebno je dodatno ispitati i odrediti jesu li neophodni ili

prijeći na njihovu eliminaciju. Što je više osobina proizvoda koje kupci

prepoznaju kao kvalitetu, više je zadovoljnih kupaca, što automatski znači i

veća šansa za rast i razvoj poduzeća.

2. IDENTIFICIRANJE TOKA VRIJEDNOSTI –

Potrebno je ljude podijeliti u timove, objasniti ciljeve, obučiti i dati

vremenski rok. Cilj u ovom dijelu implementacije je da se odrede grupe

proizvoda i da se mapiraju tokovi vrijednosti sa što više detaljnih

kvantitativnih informacija o procesu (proizvodnje). Kvantitativne informacije

uključuju vrijeme trajanja operacija, vrijeme potrebno za čitav tehnološki

ciklus, kapacitete strojeva, vrijeme trajanja operacije od strane radnika,

čekanje, pripremno završno vrijeme, vrijeme transporta, tok informacija

itd. Kada se informacije prikupe

potrebno je nacrtati sliku (kartu) toka vrijednosti, točno onako kakav je tok

sa svim manjkavostima i problemima.

3. PROJEKTIRANJE NEPREKIDNOG TOKA I

IMPLEMENTACIJA – Poslije mapiranja toka vrijednosti potrebno je sagledati

proces za svaku grupu proizvoda i dobro analizirati čitav proces. Potom je

potrebno odrediti takt proizvodnje i na osnovu takta projektirati neprekidni

tok. Neprekidni tok treba u što većoj mjeri zadovoljavati princip prelaska

predmeta rada sa operacije na operaciju, tako da se eliminira vrijeme predmeta

u procesu rada koje ne dodaje vrijednost proizvodu. Zatim je potrebno

projektirati radne jedinice gdje god je to moguće pridržavajući se pravila o

neprekidnom toku. Kada se napravi mapa budućeg neprekidnog toka treba odmah

krenuti sa implementacijom. Taichi Ohno je govorio da ništa nije savršeno, ali

se mora krenuti od negdje kako bi se krenulo prema savršenstvu. To znači da čim

se isprojektira neprekidni tok, treba ga odmah implementirati, a eventualne

propuste i novonastale probleme rješavati korak po korak.

4. PRINCIP VUČENJA – Treba poštovati

princip izvlačenja, odnosno ne dozvoliti da dođe do prekomjerne proizvodnje.

Prekomjerna proizvodnja je fundamentalni gubitak koji utječe na sve procese,

tako da se treba truditi da se jedino proizvode dobijene narudžbe.

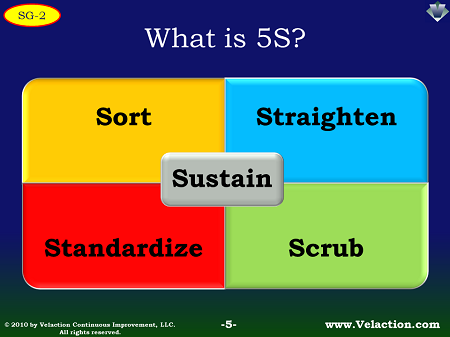

5. SAVRŠENSTVO – Ovo zapravo i nije korak

već konstanta LEAN poduzeća. Treba unapređivati sve procese i sve funkcije

poduzeća. Prvo je potrebno unaprijediti neprekidni tok, sve procese u

neprekidnom toku. Smanjiti vremena operacija kako bi odgovarale taktu, povećati

kvalitetu putem kaizen unapređenja. Projektiranje poka yoke i jidoka uređaja je

slijedeći korak uz konstantnu primjenu 5S pravila o čistoći, urednosti i

vizualnosti svih postrojenja i svih procesa. U LEAN poduzeću je odgovornost za

savršenstvo delegirana na sve zaposlene, jer samo tako će se poduzeće i zaista

kretati ka savršenstvu.